遠傳、台達、微軟聯手打造全臺首座5G智慧工廠

遠傳電信、台達電子、台灣微軟三方攜手共同打造全國第一個 5G 智慧工廠,運用三方優勢展現跨界綜效成為擁有最創新技術與智慧的 5G 生產線。

隨著第五代行動網路,也就是 5G 即將開台,許多人都期待能使用更快的連網速度。然而除了一般使用者之外,5G的高速與低延遲特性,也會讓許多產業與應用產生變化,包括製造、物聯網…等等。根據資策會產業情報研究所預估,全球 5G 製造市場將於2026年成長至420億美元,其中主要應用市場分別為設備監測、無人搬運車(AGV)/自主行動機器人(AMR)與數位分身。遠傳電信在今年取得 5G 頻譜之後,便持續深耕智慧工廠、智慧醫療、智慧交通、智慧家庭等領域。

(左起)台灣微軟總經理孫基康、遠傳總經理井琪、台達資深副總裁暨資通訊基礎設施事業群總經理鄭安

遠傳電信更宣布與台達電子、台灣微軟共同攜手合作,打造全國第一個5G智慧工廠,其中遠傳以5G加上巨量資料、人工智慧與物聯網專長,結合台達創新智慧設備以及微軟雲端運算,於台達電子桃園龜山廠生產線導入 AGV 無人搬運車、AOI瑕疵檢測設備等,擁有創新技術、應用、智慧的5G生產線。

一般稍具規模的生產廠房,占地面積通常不小,為了讓生產設備可以連網,通常使用有線或無線網連結。有線網路需要佈線,生產設備若有變更時,可能就要重新拉線。無線網路雖然有不用變更佈線的好處,但是空間較大時需要採用較多的存取點,加上使用的頻段容易受到干擾、吞吐量容易受限等因素,使用並不是很完美。

在台達電子桃園研發中心展示間打造的5G智慧示範場域,將運用的 AGV 無人搬運車,透過 5G 企業專網與管理平台交換資料,於生產過程中建立智慧物流調度系統,穩定執行物流搬運工作,大幅縮減物料搬運次數及人力成本,並依據監測資訊即時下達指令,有效提高產能。

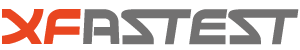

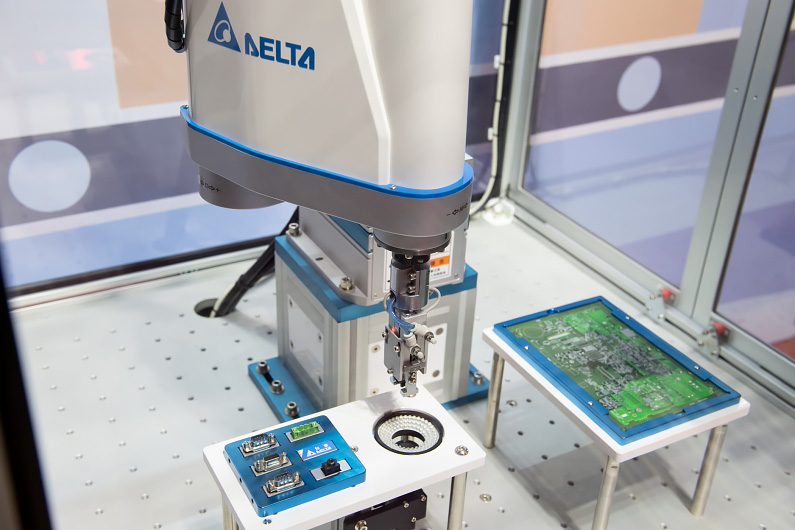

台達在智慧產線中率先以三方合作開發的 AOI 自動光學瑕疵檢測設備為示範重點,透過 5G 高速、低延遲特性,即時傳送製程中檢測產生的巨量高解析度圖片資料,並進行資料分析,快速遠端調整製程,有助於提高檢測精準度、產品良率與產能。

透過遠傳 5G 智慧工廠專網,於產線佈建同一網路,利用 5G 低延遲特性,資料不需經多節點即可回傳,大幅降低傳輸時間,經由遠傳資安等級設計,更能有效監控網路,提供企業最安全的服務。

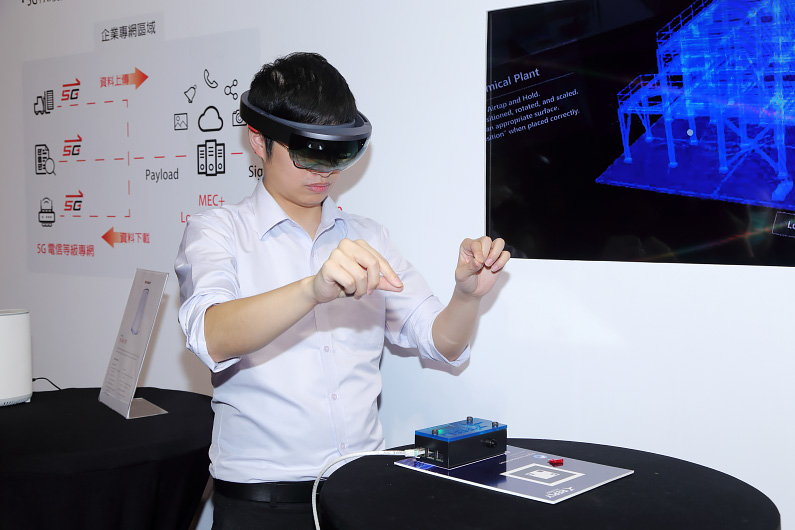

運用微軟 Azure 雲端服務與 HoloLens 混合實境打造 AIoT 應用

去年微軟分別與遠傳及台達簽署全球戰略合作,助遠傳將三大智慧雲服務搭建於微軟Azure上,也透過部署台達廠房雲端基礎設施、運用AI校準產線良率打造台達智慧工廠。這次台灣微軟再次發動全球夥伴生態系之資源,嫁接電信與高科技電子製造業領導品牌,實踐台灣第一個5G智慧製造工廠,並於台達廠房中導入Microsoft HoloLens混合實境與IoT Digital Twins(物聯網數位雙生科技),以5G 串接多設備裝置端輸出訊號,背後透過智慧空間技術(Intelligent Spatial Technology),建立3D視覺模擬(3D Visualization Modeling),讓設備資訊全面可視化,實踐遠端廠房管理、維修與監控之應用,並加速智慧製造的進程。