行競科技啟用全球首座量產浸沒式冷卻電池系統典範工廠攜手夥伴共拓國際電動化市場

行競科技正式啟用位為桃園龜山的全球首座浸沒式冷卻電池系統量產線,未來能快速在全球複製生產與技術輸出,同時也宣布為資料中心及再生能源推出儲能系統。

左起華伸資本林宗盛執行長、CEO of smartIQ innovation technology, Manfred Striedinger、桃園市政府秘書長溫代欣、行競科技創辦人暨董事長洪裕鈞、智榮基金會董事長施振榮、久保田 (Kubota) 專務執行役員石橋善光、行競科技總經理吳宜容。

在減少石化原料造成的污染以及追求永續環保等,運具電動化是近年來的熱門話題。驅動電動載具的電池正是系統的電力來源,因此各大製造商不斷研發更高性能的電池,同時也致力於模組與電池系統技術的創新,以解決電動車安全性、壽命衰減和低溫操作等各種挑戰。

現階段各種電池技術,最怕是高溫造成性能降低與損壞,而且一旦電池過熱失控更會造成連鎖反應而發生危險,因此電池模組的冷卻技術便受到大家的關注。在各種電池散熱設計當中,全浸沒式冷卻電池系統受到市場的關注。行競科技在近十年前打造臺灣首台電動超跑時,便同步研發浸沒式冷卻電池系統,經過數年的努力,行競科技成功提出全球唯一能主動抑制電池系統熱失控的設計,可在30秒內將熱失控的電池芯從攝氏上千度的高溫迅速降至100度下以防止熱擴散,擁有極高的安全保障,可應用於電動載具與儲能市場。

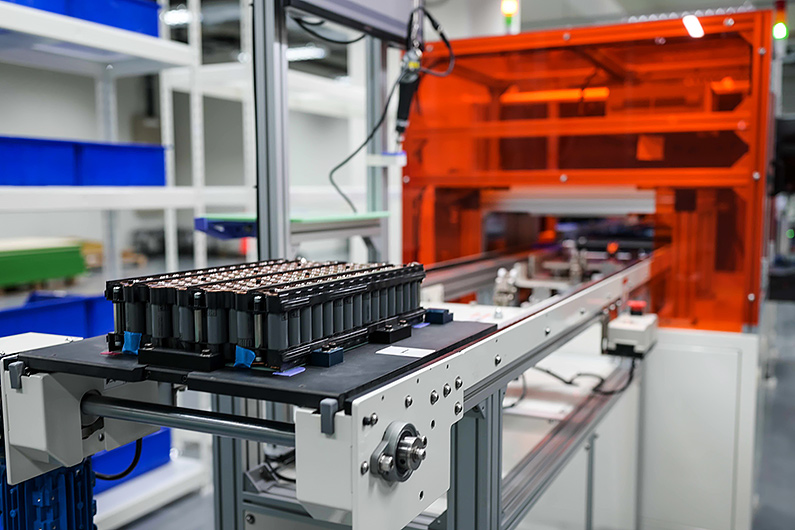

行競科技今日正式啟用位於桃園龜山華亞科技園區內全球首座浸沒式冷卻電池系統的量產線,並命名為「典範工廠」,也是結合研發和製造的新基地。這也代表浸沒式冷卻電池技術進入量產模式,讓行競科技成為全球最先實現浸沒式冷卻電池系統量產的企業。

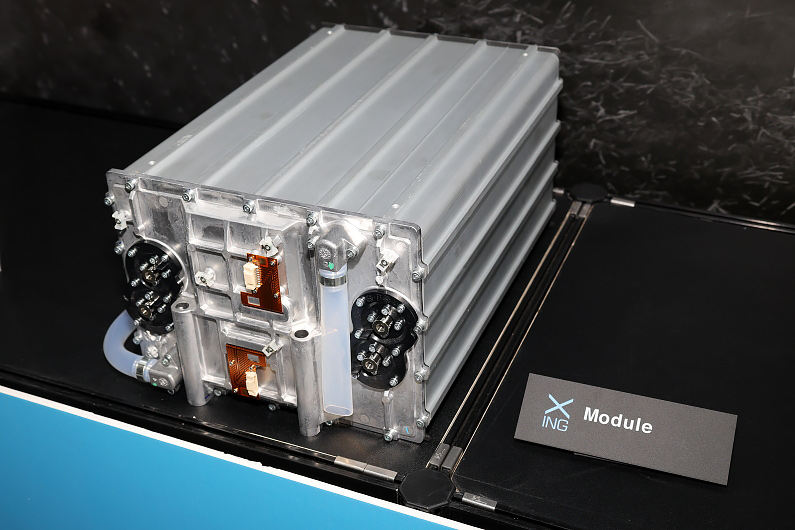

全球首座浸沒式冷卻電池系統典範工廠,也是台灣首條CTP「無模組電池系統」產線

這座全球首座浸沒式冷卻電池系統量產典範工廠,採用標準製造和先進製造兩種模式,嚴格遵循「完全客戶滿意度」、「零缺陷目標」、「追求永續性」及「持續不斷的改善」四大營運準則,確保高品質產品。生產時會進行包括絕緣電阻測試、防漏測試、IP67 氣密測試等一系列檢測,以確保產品在數年的高強度使用下,仍能保有高品質及可靠性。這座工廠更擁有臺灣首條 CTP(Cell-to-Pack)「無模組電池系統」產線,可降低零件數量 20% ,並減少 30%的組裝工時。工廠已獲得歐盟電動車電氣安全認證 ECE R100 及國際電工委員會儲能系統用鋰電池安全標準 IEC 62619 認證,證明具備提供安全穩定儲能解決方案的能力。

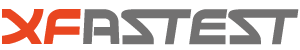

底盤式(CTC,Cell-to-Chassis)浸沒式冷卻電池

而且此基地更能根據客戶需求進行新型電池系統的開發與驗證,靈活實現高效的客製化生產,以滿足多樣化的電動化市場需求。目前行競科技正在與多家電動載具及儲能廠商合作,利用這項全球領先的電池技術推動電動載具及儲能產品的性能升級。典範工廠更將成為行競科技未來全球擴張的示範,將可快速複製產線和技術輸出。

可應用於儲能設備的 IMMERSIO XE50 浸沒式冷卻電池

行競科技今日亦展示全新浸沒式儲能系統 XES200 及底盤式(CTC;Cell-to-Chassis)浸沒式冷卻電池設計,展現多元應用領域的研發實力。同時還宣布運用浸沒式冷卻電池系統的高安全性、超大倍率放電能力及廣泛的操作溫度範圍等優勢,預計 2025年推出資料中心與大型儲能設備,提供資料中心及各類儲能系統的長期穩定與安全,並有效降低整體營運成本,加速儲能系統部署。

行競科技全球首創的浸沒式冷卻電池系統,其優勢為高效能快充、高效能冷卻及延長電池耐用度。系統可以在20分鐘內充飽80%的電量,並讓電池內部維持在最佳工作溫度(35°C)。相較於傳統間接式液冷設計,效率提升20~30%,溫控效率更可達氣冷技術千倍,因此可應用於電動載具和儲能。目前行競科科已在日本、英國、北歐、北美、澳洲、越南等地部署 15 家以上的國際合作夥伴,並於全球推動超過20種不同車輛的電動化專案及儲能系統案場合作。